LE CLIENT

Les entreprises agroalimentaires sont aujourd’hui confrontées à de nombreux défis en matière de gestion de l’eau, particulièrement en ce qui concerne l’eau ingrédient qui entre dans la composition du produit. L'un des principaux défis consiste à contrôler, en temps réel, la qualité de l'eau ingrédient, en assurant une traçabilité maximale des processus de production et le respect de la réglementation.

LE CONTEXTE DU PROJET

En septembre 2015, le client, un leader mondial de l’industrie des boissons, s’est doté d’une installation de traitement d’eau d’une capacité de 100 m3/h pour son site en Afrique du Nord. BERKEFELD PurBev®, une solution hygiénique de traitement d’eau spécialement conçue pour l'industrie agroalimentaire, a alors été mise en œuvre. De plus, le client cherchait un moyen de mieux contrôler la qualité de son eau ingrédient, et il avait pour objectif d’améliorer l’indicateur clé de performance (ICP) concernant sa consommation d’eau.

LE DÉFI

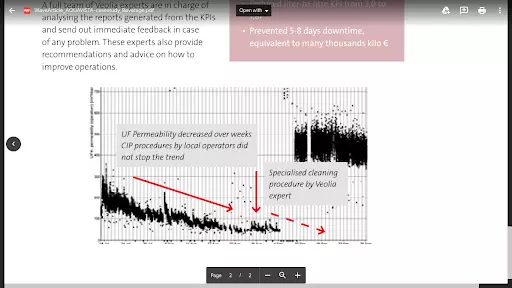

Les performances de deux unités d'ultrafiltration avaient brusquement et fortement diminué en cours d’exploitation. Les réflexions et analyses conduites sur le site et les diverses mesures adoptées, telles que les procédures de nettoyage en place (NEP), n’avaient pas permis de résoudre durablement le problème. Or, une nouvelle dégradation des performances de l'ultrafiltration aurait conduit à un arrêt de l'usine, occasionnant des dommages et des coûts considérables. Un plan d'action fut donc défini par nos experts procédés.

Principaux objectifs :

- Déterminer la cause profonde d’une brusque augmentation de la pression différentielle dans les systèmes d’ultrafiltration.

- Réduire la pression différentielle en modifiant les procédures de NEP.

- Inspecter l’équipement de dosage et contrôler le débit de dosage.

- Vérifier la qualité des réactifs chimiques et leur concentration pour satisfaire à une réglementation plus stricte.

LA DÉMARCHE

La mise en place du système Hubgrade a permis aux experts procédés d'étudier les causes, à partir des données et des tendances disponibles sur les mois précédents, et de proposer des actions correctives en temps utile. Grâce à Hubgrade, l’accès sécurisé à tout moment, en tout lieu et depuis n’importe quel périphérique aux paramètres de fonctionnement de PurBev a permis à l’entreprise de surveiller étroitement et en temps réel son eau ingrédient.

LES BÉNÉFICES CLIENT

Notre client peut désormais accéder en temps réel aux données de procédés et contrôler la qualité de son eau ingrédient au regard de la réglementation et, surtout, de ses spécifications. Une équipe d'experts Veolia Water Technologies a été chargée d'analyser les rapports générés à partir des indicateurs clés de performance et d'avertir immédiatement en cas de nouveau problème. Ces experts ont également fourni des recommandations et des conseils pour l'amélioration du fonctionnement.

Pour notre client, la mise en place des services digitaux se traduit par une plus grande fiabilité de ses procédés et de son usine désormais et par une réduction des coûts d’exploitation

Ce projet a permis au client de bénéficier, non seulement, d'une fiabilité accrue, mais aussi d'une disponibilité accrue de l'installation et d'une amélioration globale des performances. Grâce aux essais menés par le client et grâce à ses retours, Veolia Water Technologies a pu améliorer considérablement ses technologies et services ainsi que la conception de PurBev.

CHIFFRES CLÉS

- Accroissement de la durée de vie des membranes : de 8-12 mois à 2-5 ans.

- Indicateur clé de performance : consommation d’eau réduite de 3,0 L à 1,8 L.

- Arrêt de production de 5 à 8 jours évité, empêchant ainsi une perte de production chiffrée à des centaines de milliers d’euros et une intervention d’urgence.

LES FONCTIONNALITÉS CLÉS

- Suivi à distance des paramètres.

- Prise en main à distance, à la demande, en étroite collaboration avec le client.

- Reporting opérationnel.

- Retour d'information sur les performances et recommandations d'optimisation.